可重构柔性装配系统(FMS)由富唯智能和清华大学联合研发,打造柔性装配产学研合作标杆,颠覆传统产线设计思路,采用模块化和可重构设计。自主研发装配CAM软件,通过软件配置装配方案,自动生成装配工艺流程,控制产线进行装配。系统架构包括供料系统、装配系统、检测系统和控制系统。

技术优势:

1、摆脱了产品自动化装配专机专用的情况,实现了高效率、低成本的跨品类产品柔性装配系统。对比传统示教方式,使用基于装配语言的可重构装配线技术,装配时间平均降低50%,优化后还可进一步降低。

2、与现有柔性装配系统相比,通过单元和工夹具的重用,设备成本预计能降低50%以上,品类越多收益越大。

3、与现有柔性装配系统相比,通过自动化控制,预计可进一步降低企业人力成本30%以上。

4、在环境友好,换型时间等方面,可重构柔性装配系统均优于现有技术方案。

工夹具库:

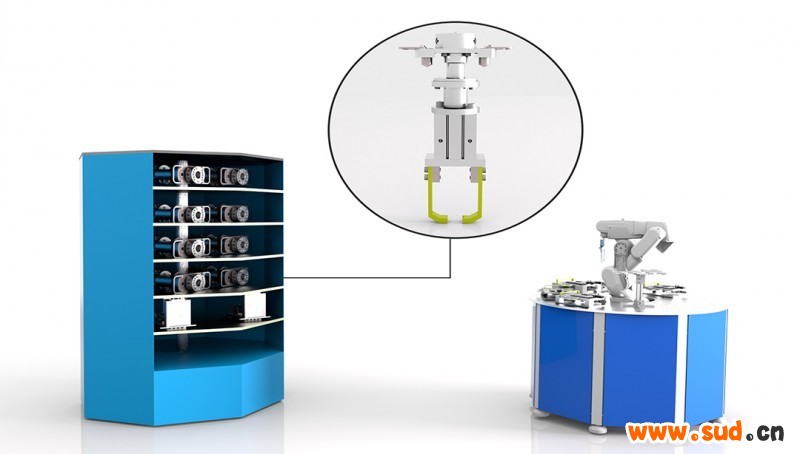

1、单夹爪工具翻转夹爪

通过电磁阀控制两侧气缸伸缩迫使对称夹指夹紧和松开,实现物料的抓取和放置功能。

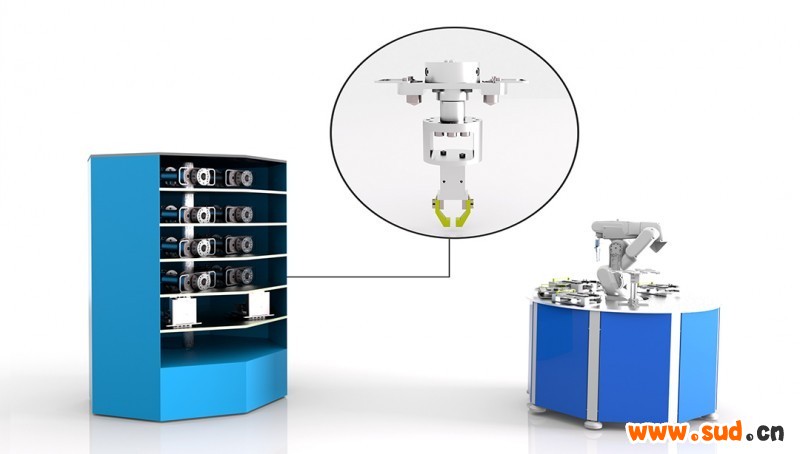

2、小接触面工具

通过电磁阀给气缸通气,气缸驱动摆臂机构绕旋转轴打开,接触物料闭合抓取,移动至定位工装。

3、胶圈工具(小)

通过电磁阀给气缸通气,气缸夹指撑开抓取胶圈。

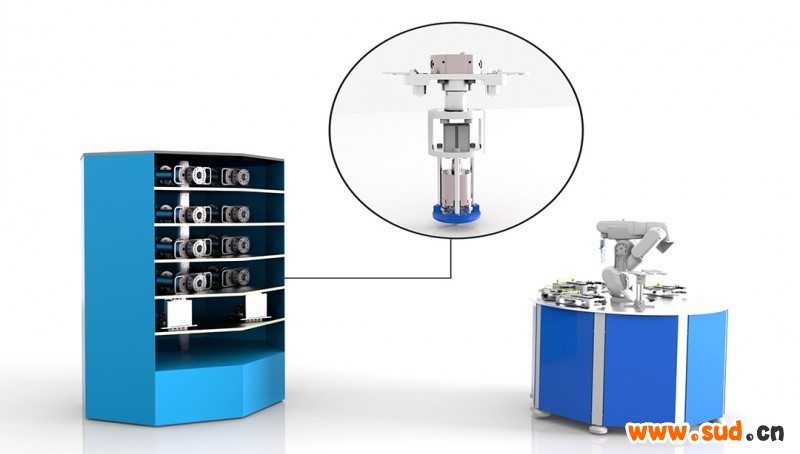

4、胶圈工具(大)

通过电磁阀给气缸通气,气缸驱动摆臂机构绕旋转轴打开,接触物料闭合抓取,当完全撑开胶圈时,3个撑圈爪的内表面形成一个直径略大于待装零件外径的圆,从而能够套入零件。

5、减压阀夹具装配-可调高度+底座

通过电磁阀给气缸通气,气缸夹爪抓取物体。

颠覆传统产线设计思路,产线单元模块化独立设计,单个工位软硬件高效复用,配合工夹具库和复合机器人真正实现无人化生产,填补行业内可重构柔性制造系统空白。